實現碳達峰、碳中和,是推動企業高質量發展的內在要求。近年以來,神木煤化工電化公司以綠色工廠建設為轉型升級的發展戰略,努力解答好“雙碳”命題的時代問卷。

做加法,擴綠增綠,儲備“綠色銀行”

做加法,擴綠增綠,儲備“綠色銀行”

凡益之道,與時偕行。電化公司圍繞“重在保護,要在治理”方略,主動融入到地方旅游景區的建設中來,連續兩年累計完成植樹7000多株,綠化近130畝。因地制宜,分域治理,生產現場無死角6S打造,廠容廠貌進行改善。實施道路硬化、廠房美化、園地綠化、臨建設施規范化等改造。2021年電化公司“顏值、品質”大幅提升,收獲了石油化工行業2021年“綠色工廠”的殊榮,并成功舉辦了首次安全環保公眾開放日活動,受到社會廣泛關注和好評。

優化運輸通道,拆除無用磅房

優化運輸通道,拆除無用磅房

2022年電化公司不僅持續擴綠、增綠,增加碳匯量,而且積極協調電石“綠電”使用,力爭電石生產“綠電”占比在30%以上。

做減法,節能減污降碳協同增效。

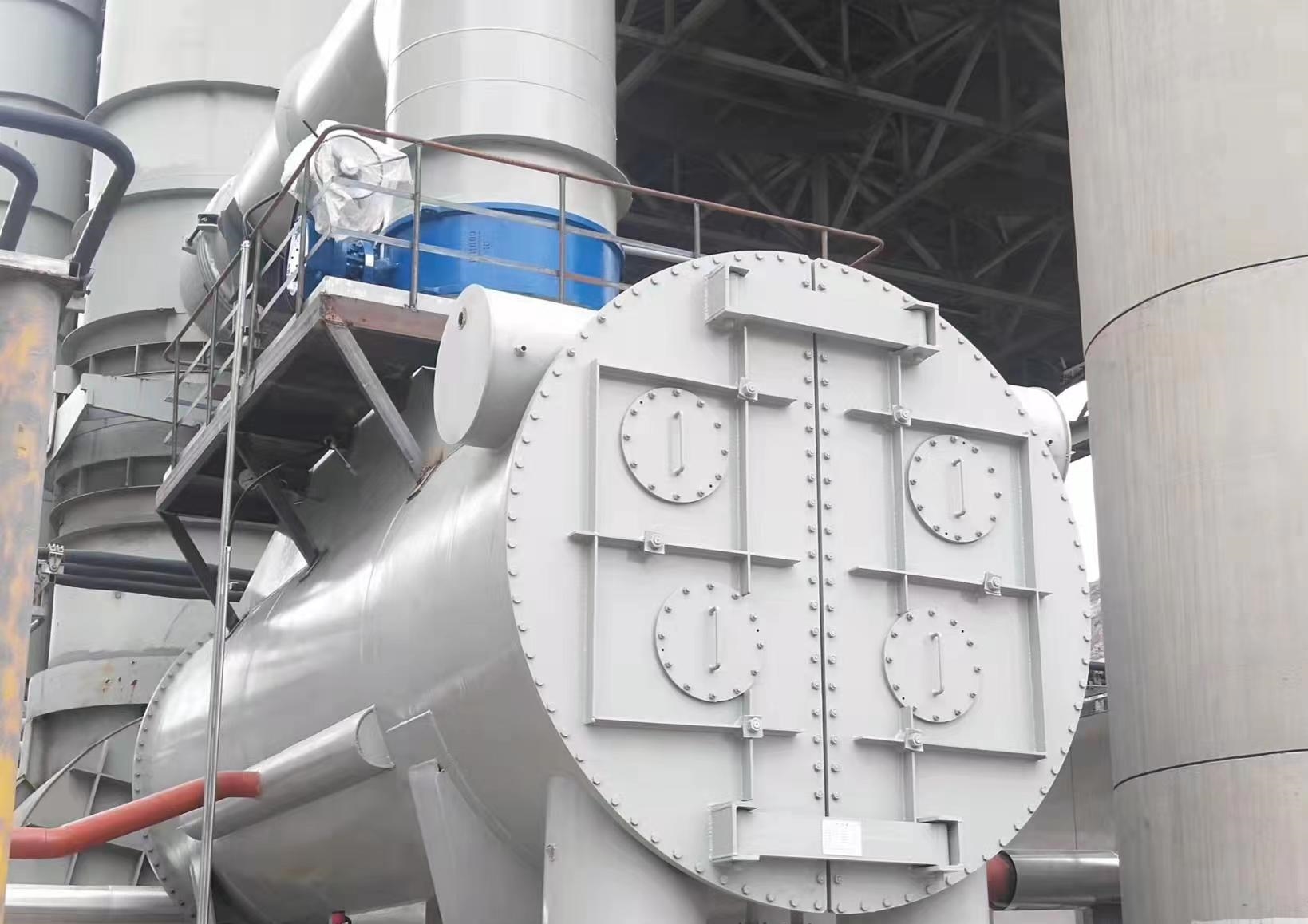

繼2019年完成了2*100MW發電裝置“超低排放改造”之后,電化公司積極采取設備改造升級,聚焦電石生產無組織粉塵治理,加快污染物減排、固廢綜合利用,環境治理向深向細推進。從2020年的“電石爐爐氣凈化裝置技改”和“爐氣凈化管道加壓技改”到2021年的“電石爐出爐和環加除塵灰治理項目”及原材料上料環節中除塵裝置的技改,全方位分類收集電石生產工藝過程中產生的粉塵,如凈化灰、除塵灰、黑白灰,或銷售或自消納。不僅解決了生產現場粉塵治理的頑疾痼瘴,改善了現場環境,又提高能源利用效率。特別是曾被一度丟棄的“黑白灰”(上料過程中產生的粉塵混合物),現如今在蘭炭烘干沸騰爐中和燃煤鍋爐中摻燒,成為降本增效的“香餑餑”,每年可減少污染物約1萬噸,節約標煤約1800噸。

陜北三月,春寒料峭,電化公司利用2#汽輪機檢修時機,同步實施“空冷島提效技改”,項目竣工投運后可有效提升真空度,預計年降低標煤約1000噸以上,減少二氧化碳排量約2600噸,二氧化硫約8.5噸,氮氧化物約7.4噸。下半年,1#汽輪機“空冷島提效技改”也將根據配套機組檢修適時進行。 2#汽輪機“空冷島提效技改”真空度提升約10KP

2#汽輪機“空冷島提效技改”真空度提升約10KP

電化公司對電石生產現有75KW以上電機實驗加裝電控機器人,實現降低電耗約25%,僅單臺75KW的電機年可節約用電約15萬度,降低標煤56噸。

在2022年里,隨著白灰壓球設備擴容、煤泥系統升級改造、電石余熱回收利用、生活及工業污水設備升級等,一項項環保治理的技改項目落地生效,實現節能、減污、降碳協同增效,不斷賦能于生產工藝和技術裝備綠色化水平的提升,也加快電化公司綠色轉型升級步伐。

今后,電化公司將“以功成不必在我的精神境界和功成必定有我的歷史擔當,既謀劃長遠,又干在當下,力爭在“雙碳”答卷上拼出佳績。(陳華)

企業微信

企業微信 紀檢監察:0912-8516223

紀檢監察:0912-8516223 地址:陜西省榆林市神木市陜煤集團神木杏花園辦公基地2310室

地址:陜西省榆林市神木市陜煤集團神木杏花園辦公基地2310室